Die Traditionsunternehmen GRP und FLS aus Aachen bringen ein gemeinsames Produkt auf den Markt: tetys.

Die Traditionsunternehmen GRP und FLS aus Aachen bringen ein gemeinsames Produkt auf den Markt: tetys. Die Software-Pakete „Fekor“ von FLS für Feinplanung und Steuerung der Produktion sowie „GRP-MES“ von GRP für die Betriebsdatenerfassung und alle damit verbundenen Vorgänge sind seit langer Zeit bei mehreren Anwendern parallel im Einsatz. Da alle Vorgänge auf der Shop-Floor-Ebene eng ineinandergreifen, haben FLS und GRP beide Pakete jetzt zu einer Einheit verschmolzen. Mit der neuen Software-Suite „tetys“ stellen FLS und GRP eine durchgängige, einheitliche Lösung für alle Facetten des Shop Floor Managements vor. Sie gewährleistet die vollständige Durchgängigkeit aller Auftrags- und Produktionsdaten zwischen Feinplanung, Manufacturing Execution und Betriebsdatenerfassung. So ist es möglich, die gesamte Produktion schnell über alle Ebenen an sich ändernde Randbedingungen anzupassen.

Die Software-Pakete „Fekor“ von FLS für Feinplanung und Steuerung der Produktion sowie „GRP-MES“ von GRP für die Betriebsdatenerfassung und alle damit verbundenen Vorgänge sind seit langer Zeit bei mehreren Anwendern parallel im Einsatz. Da alle Vorgänge auf der Shop-Floor-Ebene eng ineinandergreifen, haben FLS und GRP beide Pakete jetzt zu einer Einheit verschmolzen: tetys.

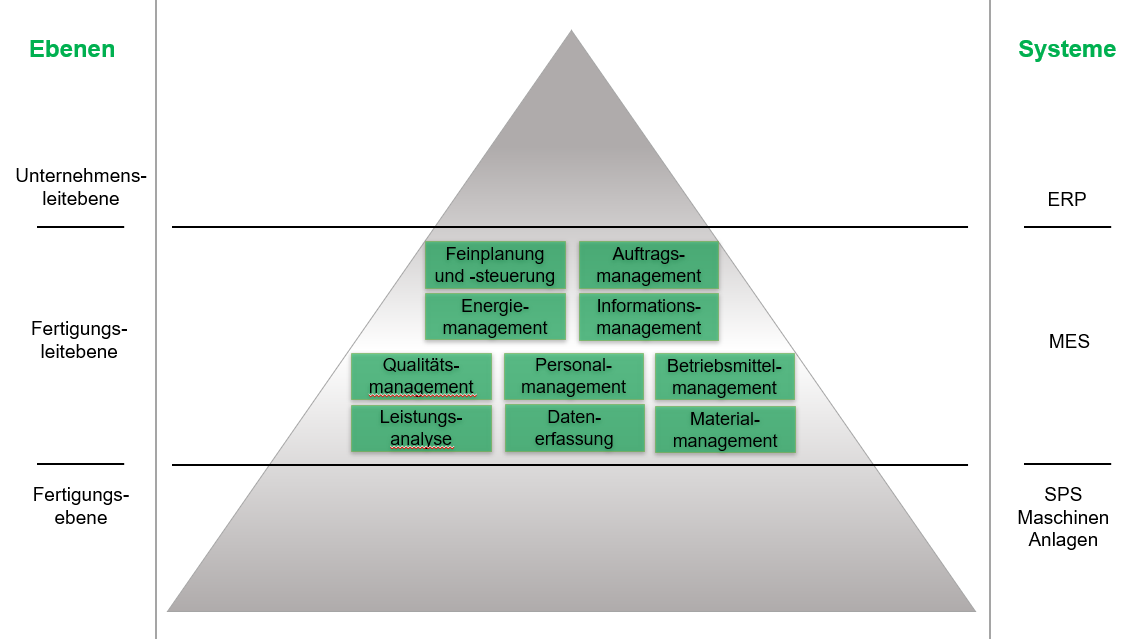

tetys ermöglicht es produzierenden Unternehmen, sich mit hoher Dynamik und Flexibilität auf neue Randbedingungen einzustellen und die geänderte Planung innerhalb von Minuten bis auf die Werksebene und an jede einzelne Maschine zu kommunizieren. Es vereint Feinplanung, MES, BDE, produktionsbegleitende Qualitätssicherung, Materialwirtschaft und alle anderen die Produktion betreffenden Arbeitsbereiche in einem einheitlichen, durchgängigen System. Dieses übergreifende, ganzheitliche Konzept greift die drei Standbeine der beiden Firmen auf: Planung, Shopfloor Erfassung und – mit Blick auf die Zukunft – das Thema Intelligence. Letzteres fokussiert auf zukunftsorientierte Lösungen in der Produktion.

Einheitlich vernetzte Kommunikation

Ein wesentlicher Aspekt ist dabei die bidirektionale Datenkommunikation zwischen Shop Floor und ERP: Rückmeldungen aus der Produktion fließen an das ERP-System zurück und schaffen so hohe Transparenz in der gesamten Wertschöpfungskette.

Das ERP-System, zum Beispiel SAP, sendet Datensätze zu Grobplanung, Forecast, Bestellungen, Wareneingangsbuchungen, Bedarfen und Beständen an tetys.

Konzentration auf das Wesentliche

tetys führt die Auftragsfeinplanung automatisch aus. Mit Algorithmen, in denen das Expertenwissen der Planer verankert ist, erzeugt es die optimale Rüstreihenfolge und gewährleistet somit den effizienten Einsatz aller Ressourcen. Dabei berücksichtigt es die Verfügbarkeit von Mitarbeitern, Maschinen, Material und Produktions-Hilfsmitteln wie zum Beispiel von Werkzeugen. So können die Planer sich auf das Wesentliche konzentrieren: auf Unvorhergesehenes wie Maschinenausfälle, Werkzeugbrüche oder kurzfristige Änderungen von Aufträgen.

Herzstück der Feinplanung ist der grafische Leitstand. Er stellt alle Vorgänge übersichtlich dar und ermöglicht schnelles Handeln, das auf fundierten Entscheidungen beruht: Der Planer klickt einen Auftrag an und sieht sofort alle Vernetzungen: Wo kommt das Vormaterial her, wo wird es benötigt, für welchen Artikel, an welcher Stufe wird es weiterverarbeitet?

Mit allen Konsequenzen

Manuelle Änderungen erfolgen durch Verschieben der betreffenden Vorgänge am Bildschirm. Dabei sieht der Planer unmittelbar alle Konsequenzen: Bewegt er einen Vorgang, verschieben sich alle damit verbundenen ebenfalls. Sofort „steht“ die neue Planung.

Auf Basis der Feinplanung steuert tetys alle daraus resultierenden Vorgänge auf der Shop-Floor-Ebene, zum Beispiel die Betriebsdatenerfassung, das Workflow-Management, die produktionsbegleitende Qualitätssicherung und die Materialflusserfassung. Auch Einrichtung und Wartung der Maschinen sowie das Werkzeugmanagement sind vernetzt und kommunizieren miteinander. So fließen Aktualisierungen aus der Produktion – zum Beispiel zu nicht verfügbaren Maschinen – sofort in die Feinplanung zurück und es kann mit hoher Dynamik reagiert werden.

Ebenso ist die Materialwirtschaft integriert: tetys ermittelt aus Stücklisten und Beständen die Bedarfe für Rohmaterial und meldet sie an die ERP-Ebene zurück. Über die detaillierte Bestandsführung unterstützt es dort auch die Inventur.

Eaton Industries ist einer der Anwender, die das Zusammenwachsen der beiden „Welten“ wesentlich mitgestaltet haben. Christian Gerlach, Produktionsplaner in den Werken Dausenau und Holzhausen, zieht Bilanz: „Das Verschmelzen von Feinplanung, Produktionssteuerung und BDE auf der einen Seite und ihre bidirektionale Anbindung an die ERP-Ebene auf der anderen haben in unseren Werken zu einer effizienten, beruhigten Fertigung, hohem Durchsatz und großer Flexibilität geführt. Die Verfügbarkeit jederzeit aktueller und richtiger Informationen bildet die Basis fundierter Entscheidungen.“